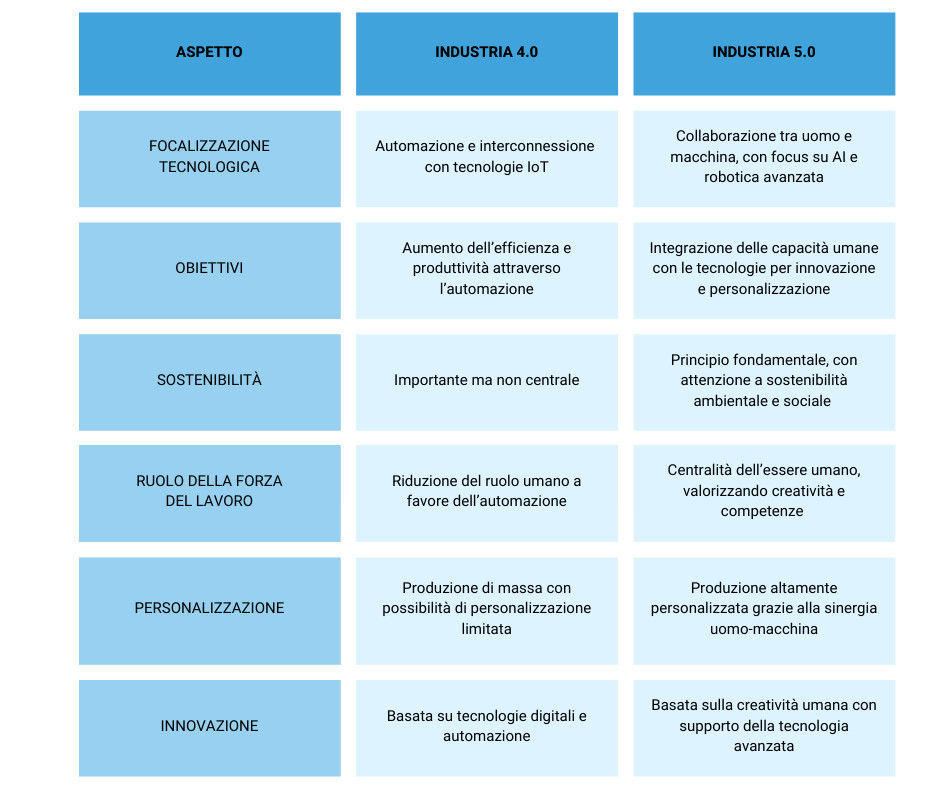

Efficientamento dei processi produttivi: tecnologie e strategie

L'efficienza produttiva è oggi una delle sfide principali per le aziende manifatturiere, che devono far fronte a costi energetici crescenti e vincoli ambientali sempre più stringenti. La Transizione 5.0 offre una serie di strumenti e incentivi per supportare le imprese in questa trasformazione, puntando sull'innovazione tecnologica e sulla digitalizzazione dei processi.

La necessità di macchine sempre più intelligenti

Uno degli aspetti più significativi della Transizione 5.0 è l'esigenza di integrare macchine sempre più intelligenti all'interno delle linee produttive. L'industria moderna richiede sistemi che non solo migliorino le performance, ma che siano anche in grado di adattarsi autonomamente alle variabili di produzione, ottimizzando l'uso dell'energia.

Le macchine di ultima generazione sono progettate per raccogliere, analizzare e interpretare dati in tempo reale, grazie all'impiego di tecnologie come l'Internet of Things (IoT), l'Intelligenza Artificaile (AI) e il Machine Learning.

Questo consente di:

- Identificare e correggere inefficienze operative in tempo reale, riducendo scarti e tempi di inattività.

- Adattarsi automaticamente ai carichi di lavoro, modulando il consumo energetico in base alle esigenze produttive.

- Predire guasti e necessità di manutenzione, evitando interruzioni improvvise e allungando la vita utile degli impianti.

Sostituzione dei vecchi macchinari con nuovi di classe energetica superiore

Uno degli interventi più immediati per migliorare l'efficienza energetica è la sostituzione dei macchianri obsoleti con nuove soluzioni a basso consumo. Il Piano di Transizione 5.0 prevede incentivi per le aziende che investono in:

- Motori ad alta efficienza, che riducono significativamente il consumo energetico, grazie a una migliore gestione della potenza.

- Macchine utensili di ultima generazione, dotate di sistemi di ottimizzazione automatizzata - progettati per ridurre gli sprechi e migliorare la qualità del prodotto.

- Sistemi di produzione automatizzati, capaci di adattarsi alle esigenze operative e minimizzare le perdite di tempo e materiali.

Impianti Smart: automazione e ottimizzazione delle performance

Le fabbriche intelligenti sono il futuro dell'industria, grazie all'IoT e all'AI, i macchinari possono comunicare tra loro ottimizzando i processi produttivi in tempo reale.

Di seguito alcuni ventaggi degli impianti smart:

- Riduzione dei tempi di fermo macchina, grazie alla manutenzione predittiva.

- Maggiore controllo sulla produzione, grazie a sistemi di analisi avanzati.

- Aumento della sicurezza e dell'affidabilitò operativa.

Gli impianti smart non solo migliorano la produttività, ma garantiscono un utilizzo più razionale delle risorse, riducendo gli sprechi e l'impatto ambientale.

Installazione di motori ad alta efficienza

I motori elettrici rappresentano una delle principali fonti di consumo energetico nelle fabbriche. La sostituzione dei motori tradizionali con modelli IE4 o IE5 può generare un risparmio energetico del 30%.

Le aziende che adottano questa tecnologia possono beneficiare di:

- Minori emossioni di CO2, contribuendo agli obiettivi di sosstenibilità aziendale.

- Minor dispersione di calore, grazie a una maggiore efficienza nel trasferimento di potenza.

- Minori costi operativi, grazie al consumo ridotto.

- Maggiore durata e affidabilità, con una riduzione dei costi di manutenzione.

- Accesso agli incentivi fiscali del Piano di Transizione 5.0.

Sistemi di recupero dell'energia termica

Un'altra strategia per l'efficienza energetica è l'integrazione di sistemi di recupero dell'energia termica e impianti di cogenerazione/ trigenerazione, che consentono di riutilizzare il calore prodotto nei processi industriali.

Benefici di queste tecnologie:

- Riduzione dei costi energetici.

- Minore impatto ambientale.

- Aumento dell'autosufficienza energetica dell'impianto produttivo.

Riduzione dell'impiego di imballaggi

Un'altra azione di grande impatto riguarda la riduzione dell'uso di imballaggi nei processi produttivi. La Transizione 5.0 promuove soluzioni di packaging sostenibile per diminuire gli sprechi di materiali e ridurre l'impatto ambientale.

Misure efficaci includono:

- Utilizzo di materiali riciclabili o biodegradabili.

- Ottimizzazione del design dell'imblallaggio per ridurre il volume dei rifiuti.

- Adozione di tecniche di imballaggio intelligenti, che minimizzano il consumo di risorse.

Transizione 5.0: i benefici per le industrie

Questa nuova fase industriale dunque non solo incrementa la produttività, ma migliora anche la qualità del lavoro:

- Integrazione uomo-macchina: la collaborazione tra lavoratori e tecnologie avanzate ottimizza i processi produttivi, aumentando efficienza ed innovazione.

- Manutenzione predittiva: i sistemi intelligenti monitorano le apparecchiature in tempo reale, prevenendo guasti e riducendo i tempi di fermo macchina.

- Maggiore sicurezza sul lavoro: grazie ai sensori avanzati e robot intelligenti che eseguono operazioni ad alto rischio, riducendo il numero di incidenti e creando ambienti di lavoro più sicuri.

La Transizione 5.0 è un'opportunità unica per le aziende manifatturiere per modernizzare i propri processi, aumentando l'efficienza produttiva e riducendo i consumi energetici.

Grazie agli incentivi fiscali previsti, le imprese possono investire in macchinari avanzati, impianti smart, sistemi di recupero dell'energia e software di gestone intelligente per ottimizzare le proprie operazioni e migliorare la sostenibilità.

Adottare queste strategie significa ridurre significativamente i costi operativi, posizionandosi in modo competitivo: è questo il momento giusto per agire, cogliendo questa opportunità avviando il proprio percorso di efficientamento produttivo.